今日はひばりが丘の定期開院日です。ドクター二人は別件のため欠席で、5名での対応でした。

20件程度の持ち込みがありましたが、「レジ」が立て続けに来たのが印象に残っていますが自分の担当は、前回のプラレール、ディズニーの英語学習、消防車でした。いずれも自分で解決できなかったのですが、逆にベテランの技を見学することができたのは幸運でした。

プラレールはやぶさ

前回、部品不足で対応ができなかったのでジャンク品を調達して代替部品を取りました。組立方法などは何度も練習したため、自信たっぷり。ただ次の英語学習に取り掛かっていたため、はやぶさの対応は別のドクターにお願いしました。ギア合わせのコツなどを伝授できたので良しとします。

英語学習

ディズニーのTalk Alongカードという英語教育システムです。英語学習といえばペン型のものがよく持ち込まれますが、このタイプは初めて。カードを右から差し込むと機械が英語を喋って、こちらはそれに答えると、カードが左にスライドして正解が聞こえるという代物です。

主訴は「カードがスライドしない」というものでした。

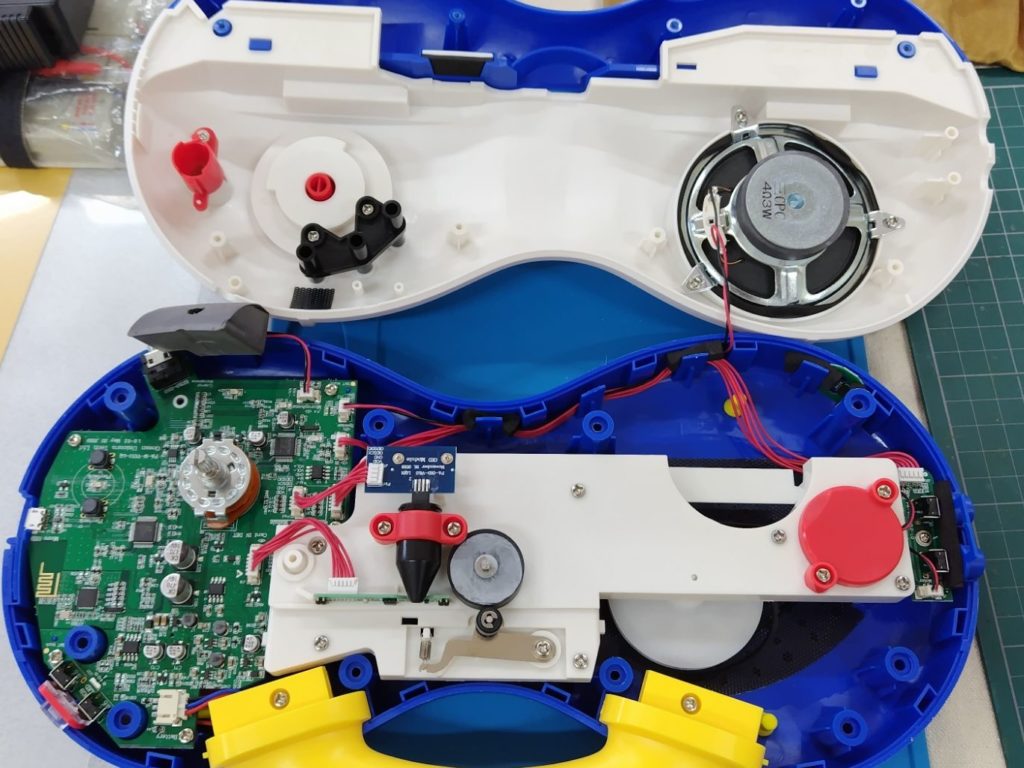

外観は綺麗なので電子回路には問題ないと想定しましたが、そもそも、どういう仕組みで喋っているのか気になりました。蓋を開けてみると、カードの読み取り部があってそこに例の赤外線で読み取る装置(写真中央部に取り付けられているペン先のような黒いパーツ)がついていたので、ペンタッチ式のものと仕組みは同じようです。

内部も汚れなどはまったくなく大変綺麗でした。基板に繋がるケーブルもコネクタで接続されるようになっていて、配線も綺麗に纏まっており、さすがディズニー、大変丁寧な作りです。

写真の白い大きな回転盤の脇に黒いゴムが薄っすらと見えますが、動かないローラー部分にモータから動力を伝えるゴムが切れていました。モータは動いているし、英語もきちんと聞こえるので、問題箇所はそこだけです。

単純な原因なので対応はゴムをはめるだけなのですが、そのゴムは他のドクターも含めて手持ちがありません。大先輩のドクターに尋ねたら、「切れたやつ貸してみろ、オレが作ってやる」と一言。どうやら工業用のゴムは瞬間接着剤ととても馴染みが良く、切れた部分を断面積が大きくなるように斜めに切って貼り付けると、しっかりと接着されるとのこと。実際にその手順を拝見して出来上がったゴムは引っ張っても切れませんでした。

ただ、ゴム自体が劣化していたので他の部分にもヒビが入っていて切れそうだったので、この方法では再度の故障は時間の問題ということになりました。

大先輩ドクターは「ちょっとうちに帰って持ってくる」と言い残し、直ぐ近所の自宅から持ってこられたのは輪ゴムではなく、自転車の中古チューブ。これを細長く切って繋ぐというのです。

実際にその技を見せていただきましたが、自転車のチューブはもともとかなり丈夫にできているのと瞬間接着剤との相性がいいので、ローラのゴムがないときには使える方法だそうです。

匠の技(映像で撮っておけば良かった・・)

というわけで、自分は分解と組み立てだけで、肝心なところはベテランドクターに助けていただきました。最後にローラ部分を綺麗にアルコールで拭ってお返し。

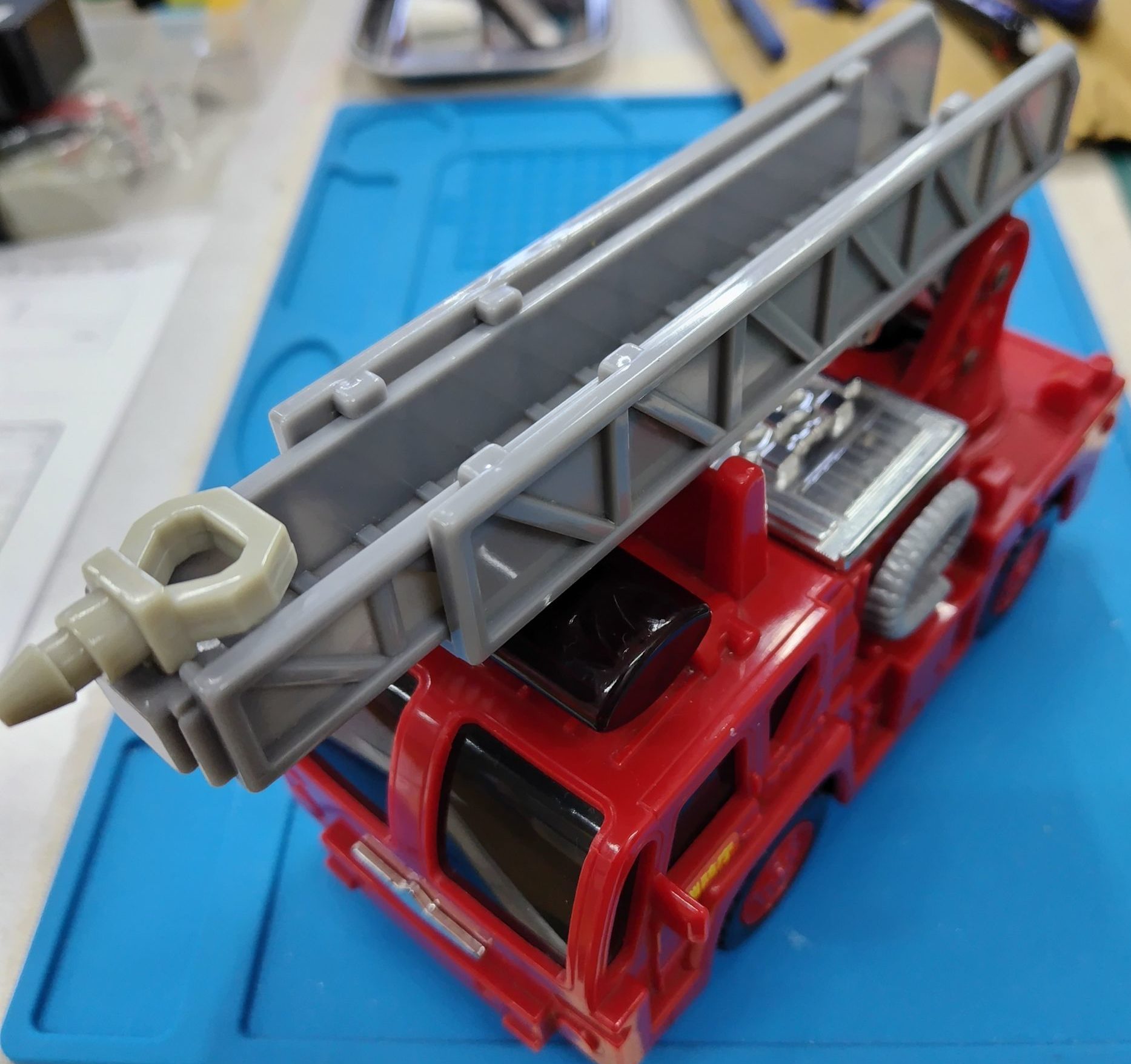

消防車

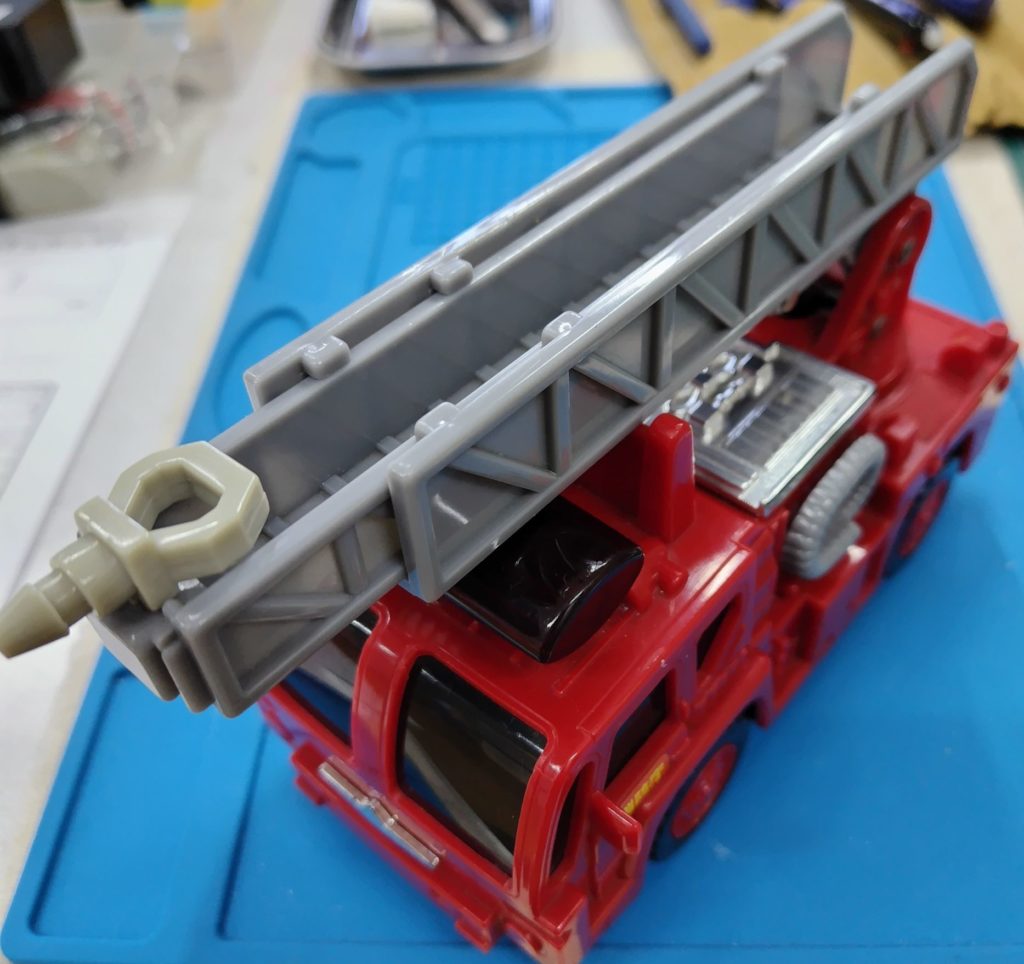

本日の最難関はこの消防車です。名前は、「あちこち走る!いそげ出勤!消防車」なのですが、出動ではなく出勤となっているのが笑えます。

依頼主の話ではジャンク品を動かないとわかって購入したらしく、なんとか動きませんかとのご相談。本来はジャンク品は直さないのがポリシーなのですが、一緒にいた小さな男の子が心配そうな顔つき。とりあえず見るだけ見てみましょうということでお引き受け。

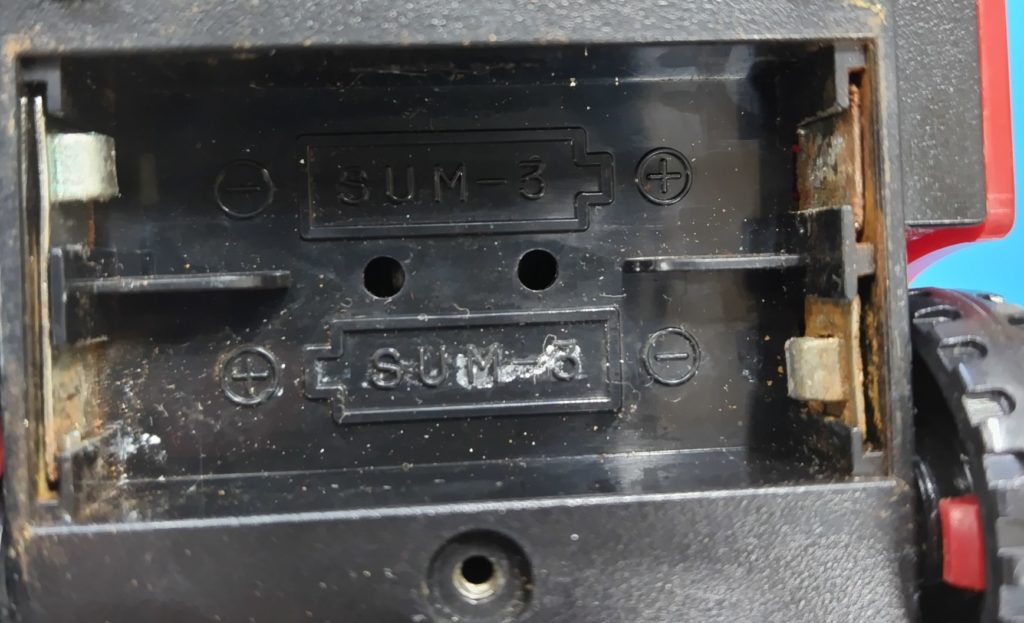

最初に見た電池ボックスの端子は緑青が吹くどころか赤錆が出ていました。ボディ部とシャーシ部を留めているビスも赤錆。この瞬間に嫌な予感・・・これは内部も相当やられているかも・・。

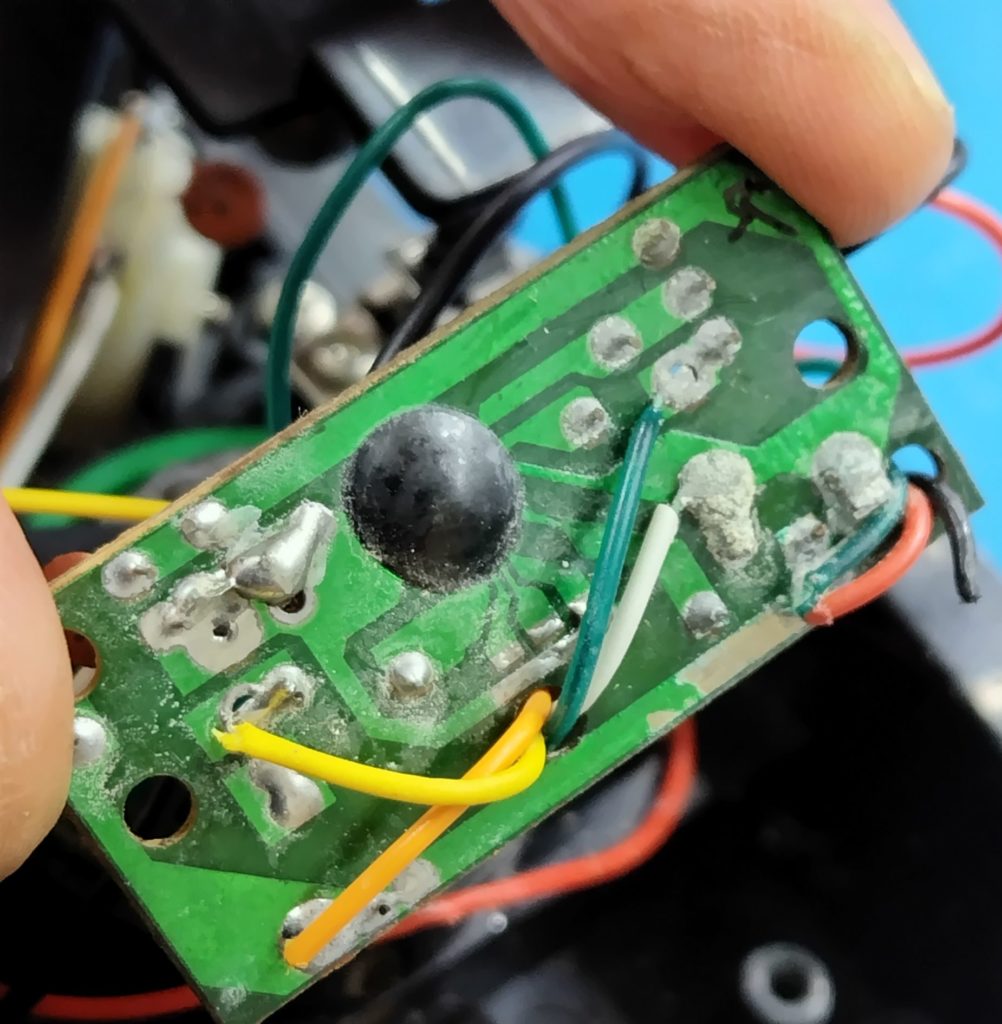

ボディを取り外すと既に断線が数本あり、どこにつながっていたのかわからない状態。さらに基板にもサビのような白い粉が吹いていて、コンデンサの電解液が吹き出てしまったのか。

黒い線が切れています。ソルダーレジスト(緑色の絶縁塗料)も剥離 ^^;

あれこれ触っていたら他の導線も切れてしまい、どうやら導線自体が粗悪品を使っている様子が伺えます。

とりあえず電源端子を綺麗にヤスリで磨いて端子と導線を接続しようとしたら、ハンダが乗らない!フラックスが効かない!外皮を剥いて導線を出しても黒くなっていてどうやら酸化しているらしい。かろうじて電源部分と基板をつないでも基板側に電圧がかかっていない。。。

基板にはSK8092という番号が入っていますが、検索しても出てきませんでした。

このあたりで気持ちが萎えてしまい、ベテランドクターに泣きをいれたところから、本題に入ります。

ベテランドクターの対応(匠の技)

モータの作動をチェック

モータが生きているなら修理する意味があるから、まずはモータを調べるということで、電圧をかけて正負も入れ替えながら作動を確認。この段階で自分のアプローチの違いに気が付きました。回路全体の終わりの方から見ていかないと、始まりの方に向かうほど想定する原因が広がっていきます。逆にモータが動くことを確認していなければ、基板回路の問題かどうかさえ特定できません。

基板の様子を探る

カッターでソルダーレジストやハンダの部分を当たりながら、基板やハンダ付けの劣化具合を見ます。GNDと電源部分に接続するソルダーレジストは適当に削っておいて後からはんだ付けする領域を確保。汚れがひどい部分は金ブラシで磨いていました。多少触って落ちるようなものはいずれ落ちるということなのでしょう。それが故障原因になるなら今のうちに明らかにしようということです。

怪しい導線をいきなり外す

上の写真で右下の緑と赤の導線は電源部に直接つながっているところですが、ここが怪しいと見たのでしょう。いきなりハンダゴテをアテて外してしまいました。直ぐにわかったのは、ここのハンダは基板から浮いていたことと、導線が劣化して折れやすくなっていたこと。

コンデンサを外す

次に、2つあった電解コンデンサの容量を確かめながら2つとも外してしまいました。テスターの抵抗(10kレベル)測定を当てて抵抗値が触れるのを見て、コンデンサが使えることを確認して、再度基板にハンダ付け。その際に、基板の穴をドリルで綺麗にしたりコンデンサの足をカッターで磨いて酸化膜を落としています。

導線の取替え

導線の劣化がひどく、粗悪品のようだったので新しいものに取替えました。ハンダの乗りが全く違うのがよくわかります。被膜を外した部分に予備ハンダをして基板にハンダ付けするのは基本動作。導線は数本が集まった線なのでフラックスをつければ大抵は染みるようにハンダが吸い込まれていきますが、持ち込み品はハンダが乗らずコテ先にくっついたままでした。

ランドが傷んでいる部分は、近所にドリルで穴あけしてハンダ付け

同じ場所にハンダ付けするにも穴の周囲が劣化しているとランドごと浮いてしまう可能性があるので、生きている部分にドリルで穴あけしてハンダ付けします。

・・・とあれこれして、電池を入れてスイッチを入れると、モータが動き、消防車のサイレンも鳴りました。思わず「おぉ〜」と唸ってしまいました。その他、赤色灯の導線も切れていたので新しい導線でLEDとのハンダ付けまでやっていただき、自分のやることがなくなってしまったので、最後の赤色灯の本体への接続は自分が持ち帰って対応することにしました。このとき既に閉院予定時刻を一時間も超過。児童センターでは別の予定が組まれていたらしく、会場へは子どもたちがたくさん入ってきて賑やかに。

ベテランドクター対応後の様子

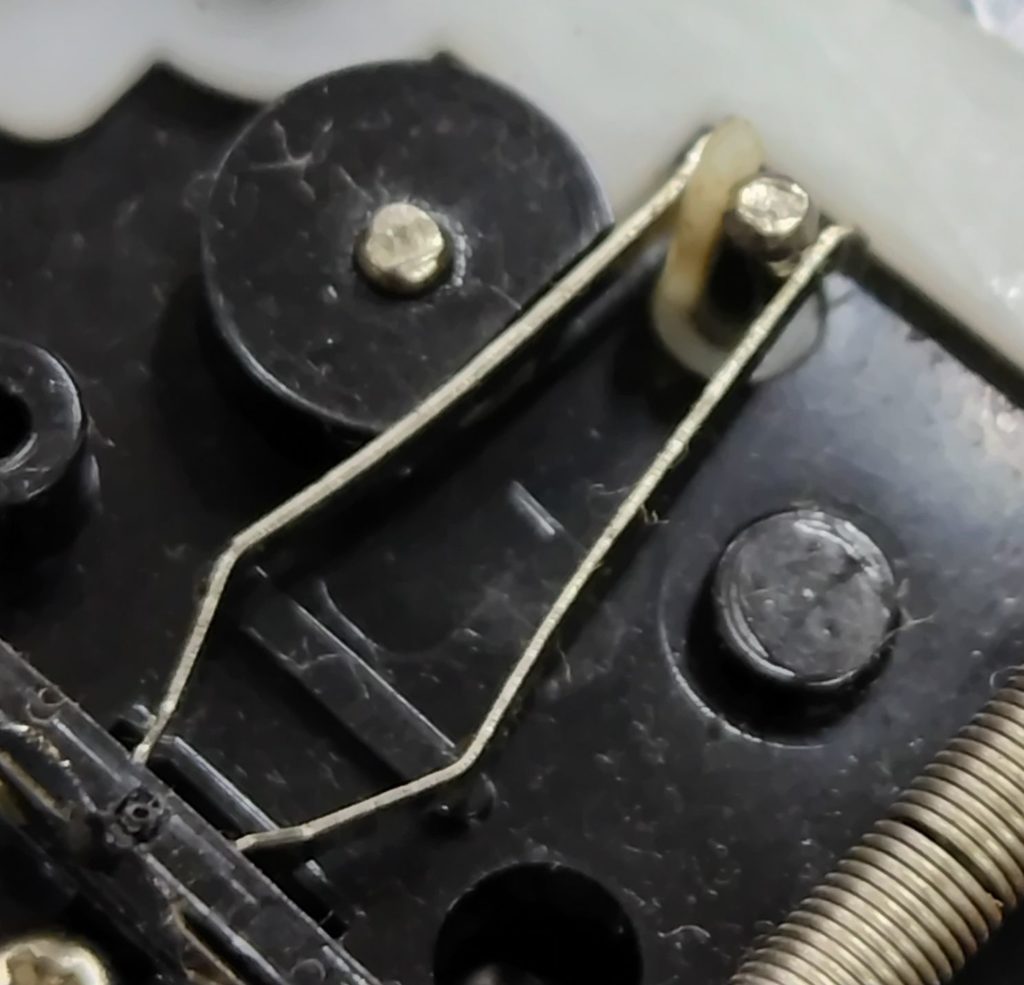

赤色ランプが点滅する仕組み

LEDライトを点滅される方法はICを使ったりコンデンサの容量を調整するなどいくつかありますが、この消防車はモータの回転軸に半分絶縁体をつけて回転させる整流端子を持っていて、金属版で両側を挟むことで通電したりしなかったりする仕組みでした。

写真でははっきりとわかりませんが、最終的に判明したのが右側の整流端子は電極に接触していません。このため赤色灯は片側しか点灯しませんでした。最終的には曲がっているところをもう少し曲げて接触するようにしました。

最後に赤色灯からは左右から二本ずつの導線が出ていましたが、GND側は一つにまとめたほうが取り回しがしやすいので、途中で一本にして基板の裏側のGNDに接地しました。

電池を入れてスイッチを押すとサイレンがリアルに大きく鳴って消防車があちこちに走り廻ります。赤色灯も左右交互に点灯するのでとても賑やかです。

コメント